Современные технологии не нужно противопоставлять истории — они могут сосуществовать и дополнять друг друга. Один из примеров — в Воронежской области, на базе завода с почти вековыми традициями изготовления цемента успешно функционирует одна из первых в России роботизированная лаборатория.

Воронежский цементный завод (ВЦЗ), расположенный в Подгоренском районе, — это новейшее предприятие, ставшее преемником традиций по производству цемента. Предыдущее предприятие начало работать в 1932 году, вскоре после открытия геологом Александром Дубянским в окрестностях богатого месторождения мергеля. Несмотря на передовое для своего времени оборудование, большой потенциал и две модернизации, Подгоренский цементный завод не пережил 90-е годы. Все изменилось с приходом нового владельца — старые производственные площадки были ликвидированы, а рядом развернулось строительство нового завода.

«Завод был построен за три года с нуля. Первый запуск печи произошел в декабре 2013 года. Завод уникальный — здесь реализованы самые передовые энергоэффективные и энергосберегающие технологии. Работаем по сухому способу производства, отделение помола работает по замкнутому циклу, что позволяет производить высококачественные виды и типы цементов», — рассказал директор по качеству воронежского филиала АО «Цемрос» Николай Мажарин.

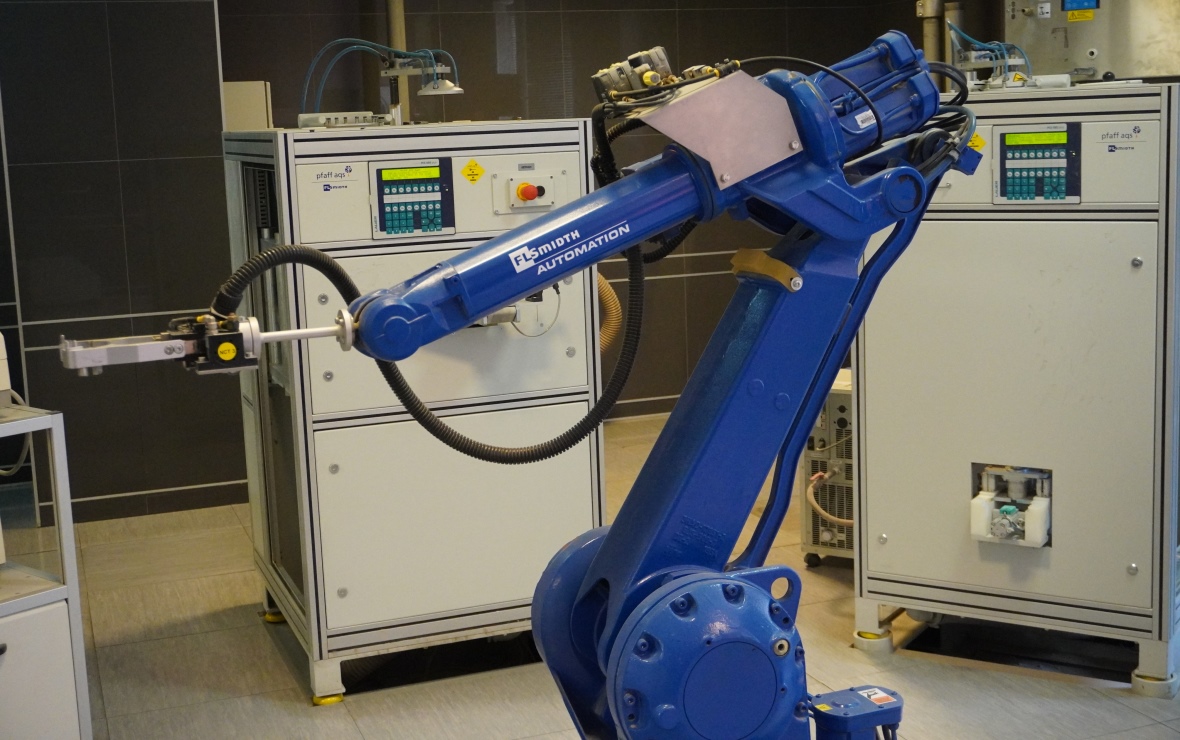

Инвестирование в строительство более 17 млрд руб. позволило создать не просто завод, но и пример реализации передовых технологий и экологических новаторств. Производство представляет собой полный цикл переработки. В технологическую линию входят печь производительностью 250 т клинкера в час, две шаровые мельницы, каждая из которых производит 200 т цемента в час, и конвейер длиной 4,7 км, идущий от карьера до производственной площадки. Однако никакая современная техника не поможет производить качественный продукт при отсутствии контроля качества. Контроль на воронежском заводе не только строгий, но и абсолютно беспристрастный — именно здесь была создана и успешно функционирует одна из первых в России роботизированная лаборатория.

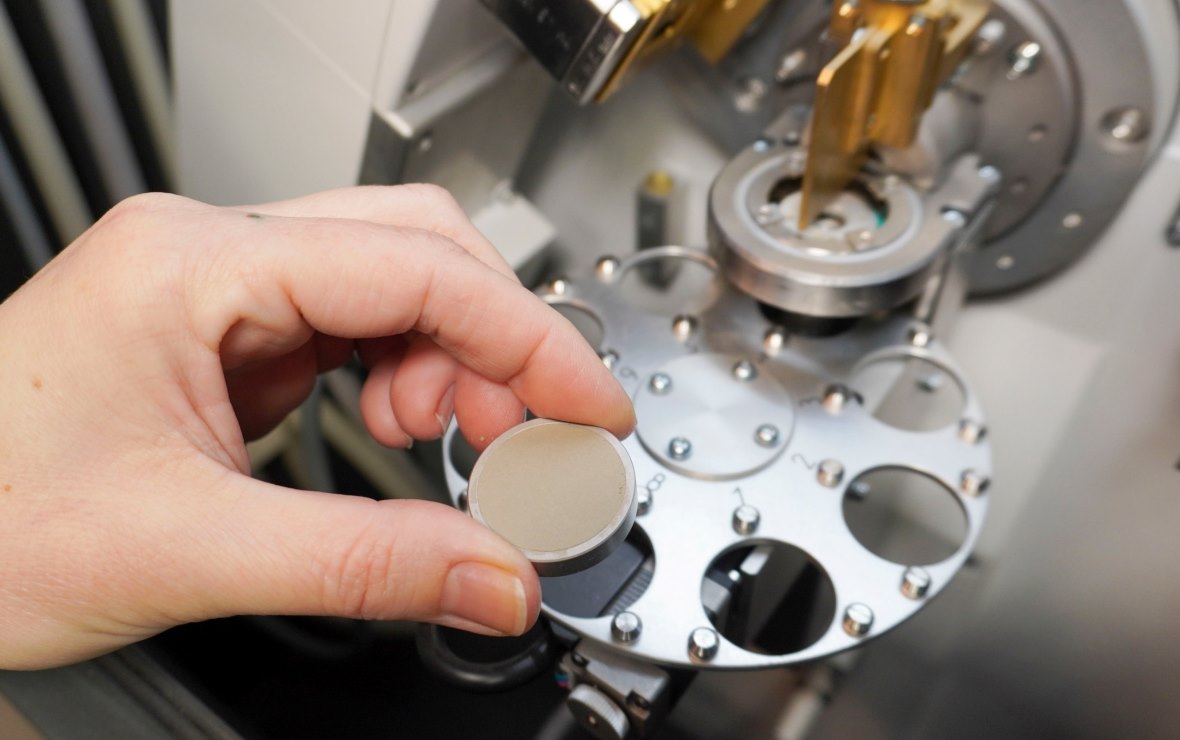

«Для обеспечения качества на предприятии реализована автоматизированная система отбора проб и пробоподготовки. То есть максимально исключено влияние человеческого фактора. Автоматические пробы отбираются, доставляются посредством пневмопочты в лабораторию, где уже робот-манипулятор производит ряд действий по пробоподготовке и передаче образцов на спектрометр с последующей выдачей данных по химическому составу», — объясняет Николай Мажарин.

Малейшее отклонение от положенных по ГОСТу параметров сразу фиксируется и сообщается сотрудникам. Естественно, что на поддержание и обновление лаборатории в компании средств не жалеют. При этом в арсенале сотрудников завода все больше уникальных приборов отечественного и белорусского производства — лаборатория активный участник программы импортозамещения.

Один из ценных лабораторных приборов — рентгеновский дифрактометр POWDIX 600, созданный в Республике Беларусь. Его задача — определять качественный и количественный фазовый состав минералов методом Ритвельда. С его помощью изучают содержание кристаллических фаз в образцах клинкера и цемента — это помогает смоделировать дальнейшие процессы клинкерообразования в печи.

«POWDIX 600 — универсальный инструмент, который обеспечивает высокую скорость анализа благодаря широким возможностям настройки под наши специфические задачи. Ранее для определения фазового состава сырья мы использовали расчетный метод, сейчас же, благодаря дифрактометру, получаем информацию о фактическом фазовом составе, виде и форме основных клинкерных минералов, их количестве, что в свою очередь дает более полную картину о процессах клинкерообразования в печи. Зная фактический фазовый состав клинкера, мы можем на 99,9% спрогнозировать дальнейшее качество нашего цемента и управлять им», — пояснила инженер-аналитик лаборатории технического контроля ВЦЗ Елена Святец.

Последним приобретением завода для лаборатории стал спектрометр, позволяющий проводить быстрый и точный анализ состава сырья. Произведен он в России — в скором времени на завод прибудут представители поставщика для пусконаладочных работ.

Новейшее оборудование и ответственный подход к качеству сырья и производству сделали Воронежский цементный завод одним из самых мощных в России — его производительность составляет 6 тыс. т клинкера в сутки. За год ВЦЗ отгрузил более 1,8 млн т цемента, потребителями которого стали строители от Мурманска до Адлера.

Выпускать качественный товар 650 сотрудникам предприятия помогает роботизированная лаборатория. На выходе: отсутствие нареканий по качеству и довольные клиенты.

В компании «Цемрос», филиалом которой является воронежский завод, придают большое значение реализации социальных проектов в ключевых для района областях, поскольку большинство сотрудников компании проживает в Подгоренском районе. Цель предприятия — совместно с администрацией района создать условия не только для эффективной работы, но и для комфортного проживания людей. Взаимовыгодное сотрудничество между органами власти и компанией «Цемрос» в рамках программы КРТ способствует улучшению стандартов жизни в Подгоренском районе.

Реклама. Рекламодатель: АО «Цемрос», cemros.ru, erid: 2SDnjdHxp2Q